این شرکت در سال ۱۳۶۳ بعنوان یک پروژه ملی با اخذ پروانه بهره برداری به منظور تولیدسالیانه ۵۰۰۰ تن انواع سیم و کابل ، در زمینی به مساحت ۱۸۰۰۰ متر مربع در شهرک صنعتی یزد ایجاد گردید . از سال ۱۳۷۵ این شرکت تحت مالکیت گروه کارخانجات صنعتی پیام (سهامی عام) قرار گرفت و توانست در سایه همدلی و همکاری مدیریت و کارکنان به موفقیتهای چشم گیری از جمله گواهینامه تضمین کیفیت ISO 9001 از شرکت TUV اتریش ، کسب سهم عمده ای از باراز داخلی و بخش مهمی از بازار کشورهای مجاور و آلمان دست یابد ، همجنین توسعه و تکمیل ماشین آلات جهت حفظ و افزایش کیفیت تنوع محصولات و در نهایت ورود به بورس اوراق بهادار به عنوان پنجمین شرکت فعال در صنعت سیم و کابل از دیگر دستاوردهای این شرکت محسوب می گردد.

دفتر مرکزی تهران

شامل واحدهای مدیریت ، بازرگانی داخلی و خارجی ، فروش ، بازاریابی ، مالی ، اداری ، حسابداری صنعتی ، تدارکات ، مجامع و سهام ، روابط عمومی ، تحقیق و توسعه (R&D)و آموزش می باشد.

کارخانه

ساختمان های اداری ، مهمانسرا ، تاسیسات و رستوران جمعا به مساحت ۱۵۰۰ مترمربع ، سالن موادسازی به مساحت ۵۰۰ مترمربع و سالن تولید به مساحت ۵۰۰۰ مترمربع مجهز به ماشین آلات مدرن و پیشرفته شرکتهای معتبر دنیا(De Aengeli, Henrich , Bono , …. ) به شرح زیر میباشد:

۱-واحد هادی سازی

در این قسمت اصلی ترین جزء کابل (هادی مس) تولید میگردد .

ماشین آلات این واحد عبارتند از :

– دستگاه کشش راد جهت تبدیل مفتول مسی ۸ میلیمتر به ۱.۳۸ میلیمتر

– دستگاه مدرن و پیشرفته کشش فاین مولتی وایر جهت تبدیل مفتول ۱.۳۸ میلیمتری به رشته های ۰.۳ و ۰.۲ میلیمتر

– دستگاه بانچر جهت تابیدن رشته های افشان مسی

– دستگاه استرندر جهت تابیدن رشته های بانچ شده

– دستگاه تابنده جهت تابیدن رشته های عایق شده

۲-واحد C.C.V (ولکانیزاسیون پیوسته لاستیک Catnary Continuous Vulcanization)

دراین قسمت که مهمترین و حساسترین قسمت کارخانه میباشد فرآیند تزریق کامپاندلاستیک یا سیلیکون (عایقی یا روکشی) بر روی هادیهای مسی و یا سیمهای عایق شده انجام می پذیرد . ماشین آلات آن که از پیشرفته ترین خطوط تولید کابل لاستیک در جهان است شامل:

الف) خط C.C.V بزرگ

جهت عایق نمودن هادیهای مسی ، روکش نمودن هادی های عایق شده در کابلهای برق وکنترل و روکش نمودن هادی های مسی در کابلهای جوش با کامپاند لاستیک یاسیلیکون میباشد .

این خط به طول ۱۲۰ متر شامل قسمتهای پی آف(Pay off) ، کاپستن ورودی ، آکومولاتور (انبارش) ، اکسترودر ، لوله ولکانیزاسیون (پخت لاستیک) ، اندسیل(end seal) ، کانالهای خنک کننده ، کاپستن خروجی ، تیک آپ(Take up) ، دروازه دوبل و دستگاه جت پرینتر میباشد.

ب) خط C.V کوچک

در این قسمت دو خط C.V با قابلیت و تکنولوژی متفاوت جهت تولید سیم و کابل در سایزهای کوچک و وایر شمع انواع خودرو در کنار خط C.C.V بزرگ مشغول بکار می باشند.

۳- واحد کامپاند سازی

دراین قسمت انواع کامپاندهای لاستیکی مورد نیاز کارخانه تولید میگردد. ماشین آلات این واحد شامل دستگاههای بمبوری ، غلطک ، پرس ، توزین و… میباشد.

۴- واحد بسته بندی

در این قسمت محصولات تولید شده توسط دستگاههای بسته بندی و ریوایند جهت ارائه به بازار بسته بندی میگردد.

۵- واحد کنترل کیفیت Q.C

این قسمت با پرسنلی مجرب و آموزش دیده در تمام مراحل تولید کابل ضمن بازدید ونمونه برداری از قسمتهای مختلف ، محصول تولید شده را با استانداردهای ملی وبین المللی (ISIRI , IEC , VDE , DIN , … ) مطابقت داده و با تمامی تلاش در خفظ و بهبود کیفیت کوشا میباشند .

دستگاههای موجود در این واحد شامل :

دستگاه تن سایل(Tensile) ، کوشا (oven) ، های ولتاژ ، رئو متر ، مگا و میکرو اهمتر و … میباشند.

۶- تأسیسات جانبی

تاسیسات جانبی شامل بخار خانه جهت تامین بخار لازم در خطوط C.C.V (دستگاه دیگ بخار ۲۸ بار ، دیگ سختی گیر ) مخازن آب ، کولینگ تاور جهت خنک کردن آب برگشتی از خطوط تولیدC.C.V ، پست برق ۵۰۰ KVA جهت تامین برق مورد نیاز کارخانه و ژنراتورهای ۲۵۰ KVA جهت تامین برق اضطراری میباشد.

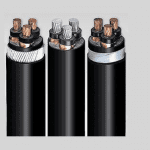

تولیدات:

انواع کابلهای جوشکاری با روکش لاستیک در سایزهای مختلف

انواع کابلهای قدرت (برق فشار ضعیف) با عایق (کامپاند ویژه رنگی لاستیک از نوع EPDMاروپایی) و روکش لاستیک در سایزهای مختلف در دو نوع گرد و تخت

کابلهای کنترل و ابزار دقیق

انواع کابل های سیلیکونی

انواع کابل با هادی قلع اندود

کابل وایر شمع خودرو

کابل جوشکاری با روکش لاستیک

استاندارد تولید : ISIRI (1926) 82

هادی : مس افشان انیل شده با انعطاف بالا (در صورت نیاز قلع اندود)

جدا کننده هادی : نوار پلی استر ۲۳ میکرون

روکش نهایی : کامپاند لاستیکی مشکی از نوع SE4 مقاوم در برابر حرارت بالا ، سرمای شدید ، آب ، اسید و هرگونه مواد نفتی و روغنی .

ولتاژ تست : یک کیلو ولت به مدت ۵ دقیقه

سایر تستها : بر اساس تستهای مورد نیاز در استانداردISIRI (1926)

کابل های قدرت کشتی با عایق و روکش لاستیکی (شیلد یا آرمور) (MGCG)

استاندارد تولید: ISIR (7599) 353

ولتاژ کار:۶۰۰/۱۰۰۰V

هادی: مس افشان آنیل شده کلاس ۵ (در صورت نیاز قلع اندود)

جدا کننده هادی: نوار پلی استر (برای مقاطع ۱۰ میلیمتر مربع و بزرگتر)

عایق: کامپاند ویژه لاستیکی رنگی (EPR) از نوع EI 7 (جهت ۹۰ درجه سانتیگراد)

جدا کننده پوشش میانی: نوار پلی استر

پوشش میانی : کامپاند لاستیکی مشکی (۹۰ درجه سانتیگراد)

شیلد : بافت مس قلع اندود

جداکننده شیلد: نوار پلی استر

روکش نهایی: کامپاند لاستیکی مشکی از نوع SE 1 (EM 7 جهت ۹۰ درجه سانتیگراد) مقاوم در برابر مواد نفتی و روغن

آزمون ولتاژ : ۳.۵ کیلوولت به مدت ۵ دقیقه

آْزمون شعله وری: آزمون انتشار شعله عمودی – رده A

سایر آزمون ها: براساس آزمونهای مورد نیاز استاندارد ISIRI 7599

کابل سیلیکونی

هادی: مس قلع اندود شده (کلاس ۵ مطابق استاندارد IEC60228· )

عایق: کامپاند سیلیونی نوع IE2 مطابق استاندارد IEC 60245 معادل EI 2 مطابق استاندارد CENELEC HD 22 و VDE 0207

شناسه رشته ها : رنگ ·

دو رشته : مشکی – آبی یا قهوه ای ·

سه رشته : مشکی –آبی – قهوه ای ·

چهار رشته : مشکی – آبی – قهوه ای – مشکی

- روکش نهایی : سیلیکون به رنگ مورد سفارش (جهت رفتار بهترحرارتی ترجیحاً رنگ قرمز – قهوه ای پیشنهاد میشود).

دمای کارکرد :۵۰- تا ۱۸۰ درجه سانتگراد

کابلهای معدن

استاندارد تولید: ICEA S -75-381

ولتاژ کار: ۸ KV

هادی: مس افشان قلع اندود آنیل شده کلاس ۵ مطابق استانداردIEC 60228

شیلد هادی: نوار نیمه هادی

عایق: لاستیک EPR مخصوص ولتاژ متوسط

شیلد عایق: نوار نیمه هادی به اضافه بافت قلع اندود

هادی زمین: مس قلع اندود آنیل شده کلاس ۵ مطابق استاندارد IEC 60228

هادی کنترل زمین: مس قلع اندود عایق شده با EPR زرد رنگ

مونتاژ : سه رشته قدرت ، یک رشته کترل زمین و دو رشته هادی زمین با یکیگر تابیده می شوند.

روکش: لاستیک مشکی تقویت شده با بافت نخ پلی امید

کاربرد: این نوع کابل برای تجهیزات سنگین متحرک مانند دستگاه های شاول ، دراگلاین ، لایروبی ، و سایر تجهیزات متحرک و همچنین تغذیه معادن زیرزمینی به کار می رو.د.

ویژگی های روکش:

-ضد آب ، – مقاوم در برابر حرارتهای بالا ، – مقاوم در برابر مواد نفتی ، – انعطاف پذیری عدم جذب آب و رطوبت (در چاههای آب ومناطق مرطوب ، سدها ، سازه های دریایی ، اسکله ها و پایانه های آبی ، کشتی و انواع شناورها و … ) مقاوم در برابر حرارتهای بالا ]لاستیک (

مشتریان

شرکتهای آب و فاضلاب شهری و روستایی ، صنایع و شرکتهای نفت ، گاز و پتروشیمی، صنایع و شرکتهای خودرو سازی ، صنایع فلزی و فولاد ، سدها و نیروگاهها ، انرژیهای نو ، نیروگاه بادی ، صنایع دفاع و نظامی ، شرکتهای سازنده پمپهای آب و فاضلاب ، شرکتهای سازنده دستگاه جوش و برش و اکثر شرکتها و پروژه های بزرگ و مهم کشور . در حال حاضر شرکت صنایع جوشکاب یزد آمادگی تولید هرگونه کابل با روکش لاستیک همچنین کابلهای ویژه وتخصصی با روکش سیلیکون ، کلروپرن و … طبق سفارش را داشته و نیز در صورت عدم امکان تولید با توجه به ارتباطات فنی واقتصادی گسترده با تولیدکنندگان معتبر خارجی توان تهیه آنرا از منابع خارجی دارا میباشد.